نگهداری و تعمیرات

نگهداری و تعمیرات

نت، نگهداری و تعمیرات، اصل جدایی ناپذیر از توسعه صنعتی امروز

مقدمه ای بر نگهداری و تعمیرات

در دنیای امروز صنعت که با شتابی غیر قابل تصور در تمامی جنبه ها در حال پیشرفت و صعود است. ماشین آلات و تجهیزات از اصلی ترین عوامل حیات بهینه و پیشرفت یک سازمان صنعتی بشمار می روند. برای دستیابی به سطوح بالای بهره وری در یک بنگاه صنعتی همواره بایستی تجهیزات و دستگاه های سازمان مورد توجه قرار گیرند. موفقیت و پیشرفت سازمانهای صنعتی و کارخانجات در گرو عوامل مختلف و گوناگونی است .

امروزه نگهداری و تعمیرات از قالب چند فرایند و حتی یک سیستم شبکه ای مدون و فراگیر در کارخانجات و سازمانهای صنعتی خارج شده و بصورت یک فرهنگ کلان در سازمانها خودنمایی می کند. امروز دیگر از آن تفکر قدیمی و منسوخ شده مدیران سنتی که " هر وقت خراب شد تعمیر شود" خبری نیست و به جای آن یک سیستم قدرتمند با بهترین بازوهای اجرایی و کنترلی جایگزین شده است.

تاریخچه شکل گیری نگهداری و تعمیرات

اگر بخواهیم به معنای واقعی کلمه به تاریخچه شکل گیری نگهداری و تعمیرات و روش های اجرایی آن بپردازیم باید به سال 1950 میلادی برگردیم . اولین نشانه های ثبت شده در مدارک صنعتی کارخانجات انگلیسی،آمریکایی و ژاپنی نشان می دهد از ابتدای این سال حرکت به سوی روش های اجرایی نگهداری و تعمیرات با ثبت تعمیرات و رفع عیب بر روی تجهیزاتی که خراب می شدند آغاز شده است و فقط همین ، یعنی تعمیرات را ثبت می کردند و تجهیزات معیوب را به حالت آماده کار باز می گرداندند.

در سال 1954 میلادی همان کشورهایی که در زمینه نگهداری و تعمیرات اصولی پیشگام بودند علوم دیگر مانند آمار، شبیه سازی، اقتصاد مهندسی و تئوری صف را بکار گرفتند تا نت را تبدیل به اهرمی برای بهبود وضعیت تولید و سودآوری بیشتر سازمانهای صنعتی خود قرار دهند. از این سال به بعد ژاپنی ها با تمرکز و دقت به مراتب بیشتری به بحث نگهداری و تعمیرات پرداختند و بوسیله آن به آمارهای بسیار سودمندی در جهت افزایش طول عمر ماشین آلات خود دست پیدا کردند. و سرانجام در سال 1971 نظامی را به نام نت بهرهور به دنیای صنعت ارائه کردند که بر مبنای آن تغییرات شگرفی در کاهش آمار خرابی ها و افزایش طول عمر ماشین آلات بدست آمد.

تعریف نگهداری و تعمیرات

امروزه پژوهشگران و صاحب نظران در عرصه نت نسبت به تعاریف جدا شده ای از نگهداری و تعمیرات اقدام نموده اند که بنا بر نظریه های آنان نگهداری عبارت است از مجموعه اقداماتی برنامه ریزی شده و مدون که با هدف جلوگیری از خرابی های آنی و ناگهانی ماشین آلات و تجهیزات و تاسیسات انجام می شود. تعمیرات عبارت است از مجموعه کارها و اقداماتی که بر روی یک تجهیز و یا ماشین معیوب شده و از کار افتاده انجام می گیرد تا آن به حالت اولیه و آماده عملیات و قابل بهره برداری بازگردد.

و در یک ارائه و تعریف کلی از نت باید گفت انجام ترکیبی و تلفیقی از اعمال مهندسی و مدیریتی به منظور نگهداری ماشین آلات و تجهیزات در حالت آماده بهره برداری و اجرای سریع ترین اقدامات در صورت رخداد خرابی برای آن به نحوی که در سریعترین زمان ممکن و صرف کمترین هزینه دوباره به مدار تولید بازگردد. تمامی آنچه در طول تاریخ بدست بشر ساخته شده است دارای یک عمر مفید است و اگر در طی این دوره رسیدگی و توجه و پرداخت مناسب و هوشمندانه ای به هر نوع از مصنوعات بشری نداشته باشیم عمر مفید آن رو به زوال گذاشته و زودتر و یا خیلی زودتر از دسترس و مفید به فایده بودن خارج می شود.

چگونگی استقرار و اجرای نت در سازمانها

- تعریف و تدوین فرایند نگهداری و تعمیرات

این مقوله پیچیده و بسیار حساس در سازمانها همانطور که در سطور بالا به آن اشاره شد از حالت دم دستی و بود و نبود خارج شده و در حال حاضر سازمانهایی موفق تر هستند که به این مقوله با دیدگاهی کلان و فرهنگ محور نگاه می کنند.

برای بهره بردن از یک سیستم نگهداری و تعمیرات بهینه بسته به گستره فعالیت سازمان و نوع تولیدات آن ابتدا به ساکن بایستی فرایند تدوین و به تائید مدیریت برسد. لازم به گفتن است که در تدوین فرایند که همان روش نگهداری و تعمیرات است حتما بایستی مدیرات بخش تولید و انبار و مالی سازمان دخیل بوده و از نظرات و دیدگاه های آنان در تدوین روش اجرایی استفاده شود. در خصوص اهمیت روش اجرایی در بخش های بعدی بصورت مفصل صحبت خواهیم کرد.

- تعیین تیم نت

هر سازمان و کارخانه ای با توجه به وسعت کار و میزان ماشین آلات و تجهیزات موجود و همچنین گستردگی سیستم تاسیسات بایستی یک تیم نگهداری و تعمیرات خبره در سازمان مشخص نموده و این تیم در چارت سازمانی گنجانده شود. معمولا در بخش تعمیرات و نگهداری بایستی از هیدرولیک کار زبده، پنوماتیک کار ورزیده،جوشکار، برقکار و تاسیسات چی حرفه ای استفاده کرد . تمامی این نفرات تحت رهبری یک فرد با تجربه و کارشناس بعنوان مسئول واحد و یا بخش نگهداری و تعمیرات خدمات را ارائه دهند.

- بازرسی و ممیزی

اگر بهترین روش اجرایی را برای نت در یک سازمان تدوین نموده و در کنار آن از بهترین نیروهای متخصص در این زمینه هم استفاده شود . و فرایند بموقع و تحت برنامه های زمانبندی مورد بازرسی و ممیزی قرار نگیرد بسرعت کارایی خود را از دست داده بنحوی که بود و نبود آن هیچ تفاوت محسوسی برای سازمان نخواهد کرد.

در بازه های زمانی مشخص چگونگی فعالیت و میزان پایبندی آنها به روش اجرایی نگهداری و تعمیرات باید توسط یک بازرس بعنوان چشم سوم بررسی و ارزیابی گردد. ذکر این نکته اهمیت بسزایی دارد که فرد بازرس باید تسلط کاملی بر روش های اجرایی درون سازمان و نحوه ممیزی عملکرد داشته باشد. پس از بازرسی و ممیزی دوره ای بخش نت باید مغایرتهای موجود به اطلاع مدیریت رسانده شود و در یک زمان مشخص نسبت به برطرف سازی عدم انطباق ها و مغایرتها اقدام شود.

وضعیت در صنعت ایران

طی دو دهه اخیر صنایع بزرگ و کوچک کشور به اهمیت نفش نت در تعالی سازمان تا حدود زیادی پی برده اند و دهه های 80 و 90 را می توان زمان شکوفایی نگهداری و تعمیرات در ایران قلمداد کرد. با همه این تفاسیر و حتی اذعان به یک جهش بزرگ در صنایع کشور نسبت به اجرای بهینه نگهداری و تعمیرات همچنان در این زمینه یی از کشورهایی هستیم که نسبت به سایر کشورهای حتی منطقه خاورمیانه در این زمینه عقب مانده ایم.

اگر بخواهیم یک تحلیل عمومی از این وضعیت ارائه دهیم باید گفت نت در ایران با توجه به صنایع دولتی وغیر دولتی فرق دارد.در صنایع تولید پیوسته مانند ذوب آهن،پتروشیمی،پالایشگاه ،هواپیمایی و..... مناسب ودر دیگر صنایع کوچک ومتوسط وضعیت نامناسب می باشد.

دلایل نارسایی سیستم های نت در ایران

1- بسیار واضح است که ایران از لحاظ تکنولوژی ماشین آلات و تجهیزات از دیگر کشورها بسیار عقب تر است.

2- عدم دخالت مهندسین نگهداری در خریدها و توجه صرف به روش تولید.

3- عدم آموزش پرسنل ایرانی در بدو راه اندازی کارخانجات و راه اندازی تجهیزات و ماشین آلات خریداری شده.

4- عدم مطالعه و دقت در هزینه های دوره عمر ماشین آلات و بهره گیری از استانداردهای جهانی مرتبط.

5- عدم وجود رشته تخصصی آکادمیک نگهداری و تعمیرات در دانشگاه های کشور.

6- عدم توجه به وضعیت بازار قطعات یدکی قبل از خرید ماشین آلات.

7- تحریم های اقتصادی کشور در دهه 90 که خسارات جبران ناپذیری به سیستم های نت وارد آورد.

8- عدم توجه درست و کامل به فرایندهای نگهداری و تعمیرات در صنایع بزرگ و کوچک ایران.

عدم اجرای درست

نگرش درستی نسبت به نگهداری و تعمیرات در ایران در مقایسه با کشورهای پیشرفته وجود ندارد و از سوی دیگر همان روشهای اجرایی تبیین شده برای این امر حیاتی نیز بدرستی اجرا نمی شوند. هر آنچه بیان شد دست به دست هم می دهد تا لطمات و خسارات جبران ناپذیری را به سیستم تولید و اقتصاد ایران وارد نماید که در ادامه به بخش کوچکی از آنها اشاره می کنیم .

1- پایین بودن عمر مفید کارکرد ماشین الات و تجهیزات در صنایع ایران

2- نیاز به قطعات یدکی وتعویض قطعات خارج از مدت زمان پیش بینی شده توسط سازنده اصلی تجهیزات

3- ایجاد خطرات جانی برای پرسنل خطوط تولید و اپراتورها

4- کاهش حجم تولید و در انتها زیانهای انباشته سازمانهای صنعتی

5- کیفیت نامناسب تولید داخلی که باعث می شود بازارهای جهانی و منطقه ای را به راحتی از دست بدهیم

6- بالابودن هزینه های تولیدی و قیمت تمام شده و در نتیجه گرانی محصولات و فرسودگی سازمانها از نظر بنیه مالی

7- افزایش نرخ بیکاری نیروهای کار بدلیل زیاندهی کارخانجات و کارگاه ها بدلیل عدم توجه کافی به نت

در مجموع با تمام تغییر نگرش های مثبتی که در باب نگهداری و تعمیرات بوجود آمده هنوز کشورمان ایران در این زمینه راه زیادی را پیش رو دارد تا بتواند از این اهرم سازنده در جهت تعالی هرچه بیشتر سازمانهای صنعتی استفاده نماید . یکی از کارخانجات بزرگ بخش خصوصی که در بحث نگهداری و تعمیرات توانسته رویکردی نوین را بوجود آورد شرکت تولیدی صنعتی آلومینات است که با بهره گیری از نیروهای متخصص توانسته است در ایجاد یک رویه ثمربخش برای نگهداری و تعمیرات تجهیزات و ماشین آلات خود گام های بلندی بردارد.

فعالیت های بخش نگهداری و تعمیرات آلومینات

بخش نگهداری و تعمیرات مجتمع تولید و صنعتی آلومینات با دارا بودن 12 نفر نیرو در دو بخش تاسیسات و مکانیک و بخش برق و الکترونیک وظیفه نگهداری و تعمیرات تجهیزات ماشین آلات این مجموعه را بر عهده دارند که این شامل خطوط مخابراتی و شبکه درون سازمانی مجموعه هم می باشد.

سرویس های نگهداری تجهیزات و ماشین آلات که توسط این بخش انجام می شود به دو دسته تقسیم می گردد:

تعمیرات اضطراری و تعمیرات پیشگیرانه

1--تعمیرات اضطراری: که شامل تعمیرات جاری کارخانه و توقفات ناشی از خرابی می باشد.

2-تعمیرات پیشگیرانه :که شامل سرویس ها و بازرسی های دوره ای PM و CM می باشد ، این سرویس ها

در دوره های زمانبندی تعریف شده اجرا می گردد

بازرسی های مربوط به CM شامل موارد زیر می گردد

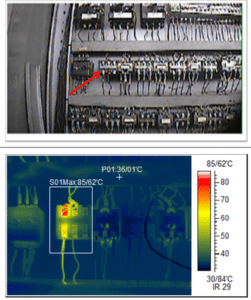

بازرسی های ترموگرافی:

الکتریکال

این بازرسی ها در واقع عملکرد تجهیزات الکتریکی را شامل می شود که شامل بازرسی تابلو برق ها، مدار های قدرت ، PLC ها و غیره می گردد که میبایست در دوره های (برای مثال 3 ماهه ) صورت پذیرد.

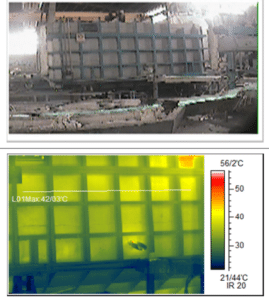

بازرسی ترموگرافی کوره ها

انجام بازرسي ترموگرافي تجهيزات فرآيندي، بررسي وضعيت حرارتي، مشخص كردن ضعفها و نواقص عايقكاري، آگاهي از موارد تلفات حرارتي، موارد آلودگيهاي هوا ناشي از نشت محصولات احتراق و . . . ميباشد. صرفه اقتصادی با جلوگیری از نشت حرارت نیز قابل توجه است.

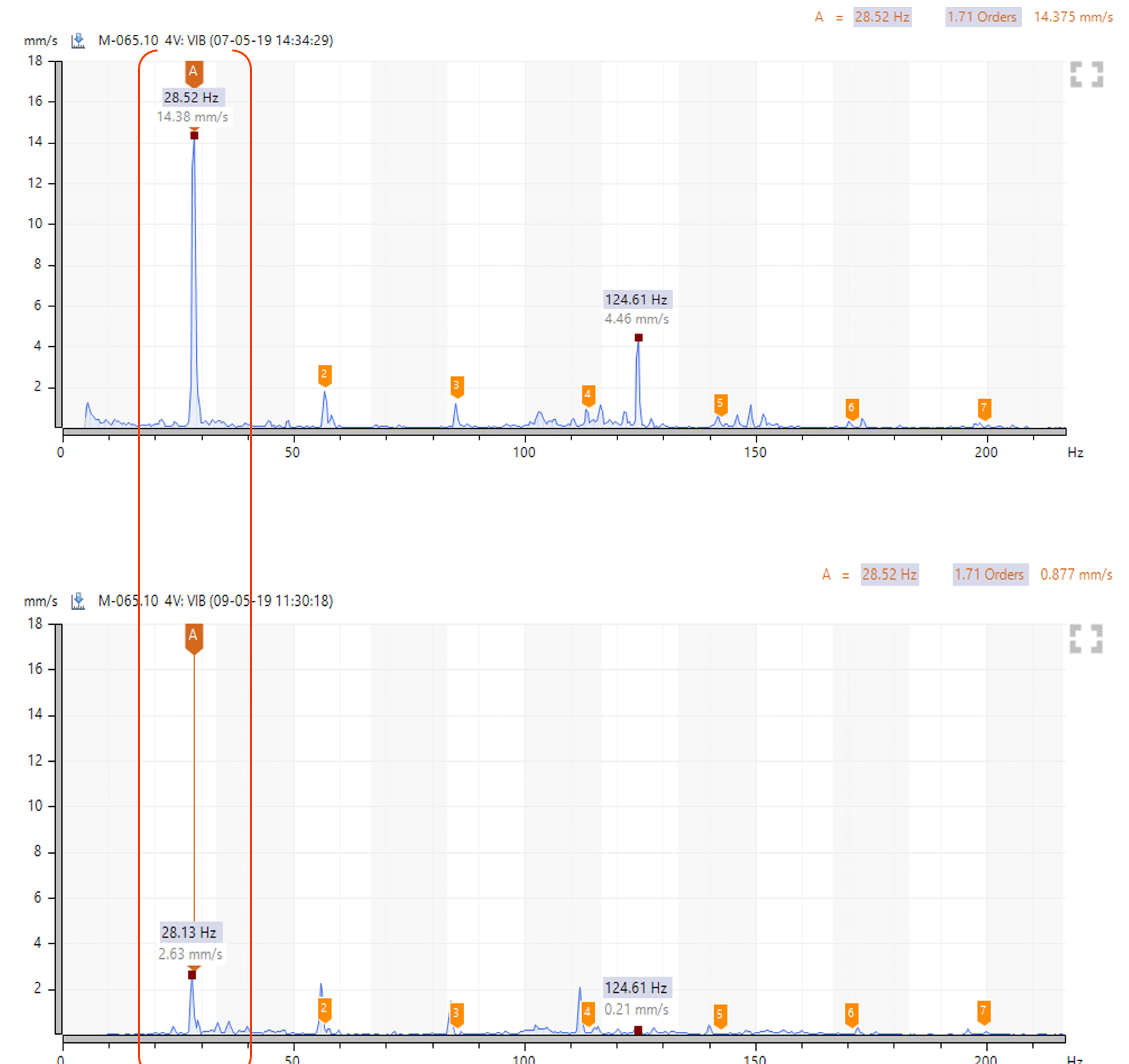

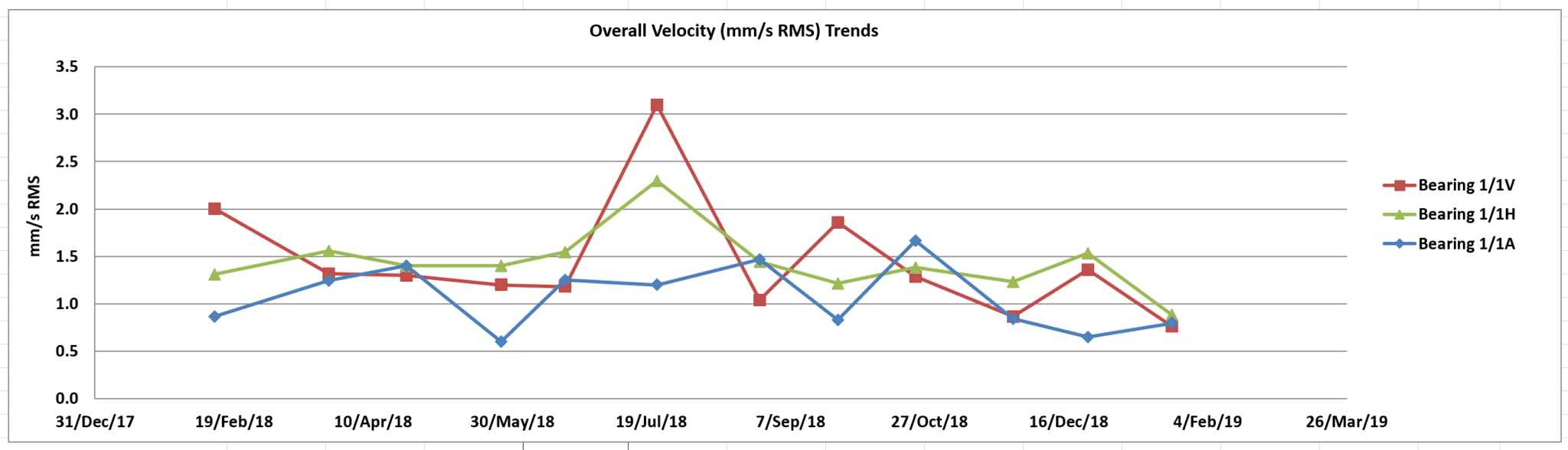

تست و آزمونهای پایش ارتعاشات :

بروز خرابی ها در مراحل ابتدایی در طیف ارتعاشی نمایان می گردد که این میزان ارتعاشات توسط ابزارهای دقیق خاصی برداشت شده و پس از تحلیل و عیب یابی تعمیرات تجهیز اجرا می گردد

زیر نظر داشتن تجهیزات بر اساس میزان ارتعاشات در بازه های زمانی مشخص میتواند به پایش بر اساس ترند(روند) منتهی شود که روش مناسبی برای رصد احوال تجهیزات میباشد، افت یا افزایش در یک روند میتواند آلارمی برای بررسی دقیق تر این تحول باشد و قبل از وقوع شکست آن را پیشبینی کرد و اقدام مناسبی را صورت داد ، این کار میتواند به تخمین فرصت باقی مانده و جلوگیری از بروز حادثه و پائین آوردن هزینه تعمیرات کمک کند.

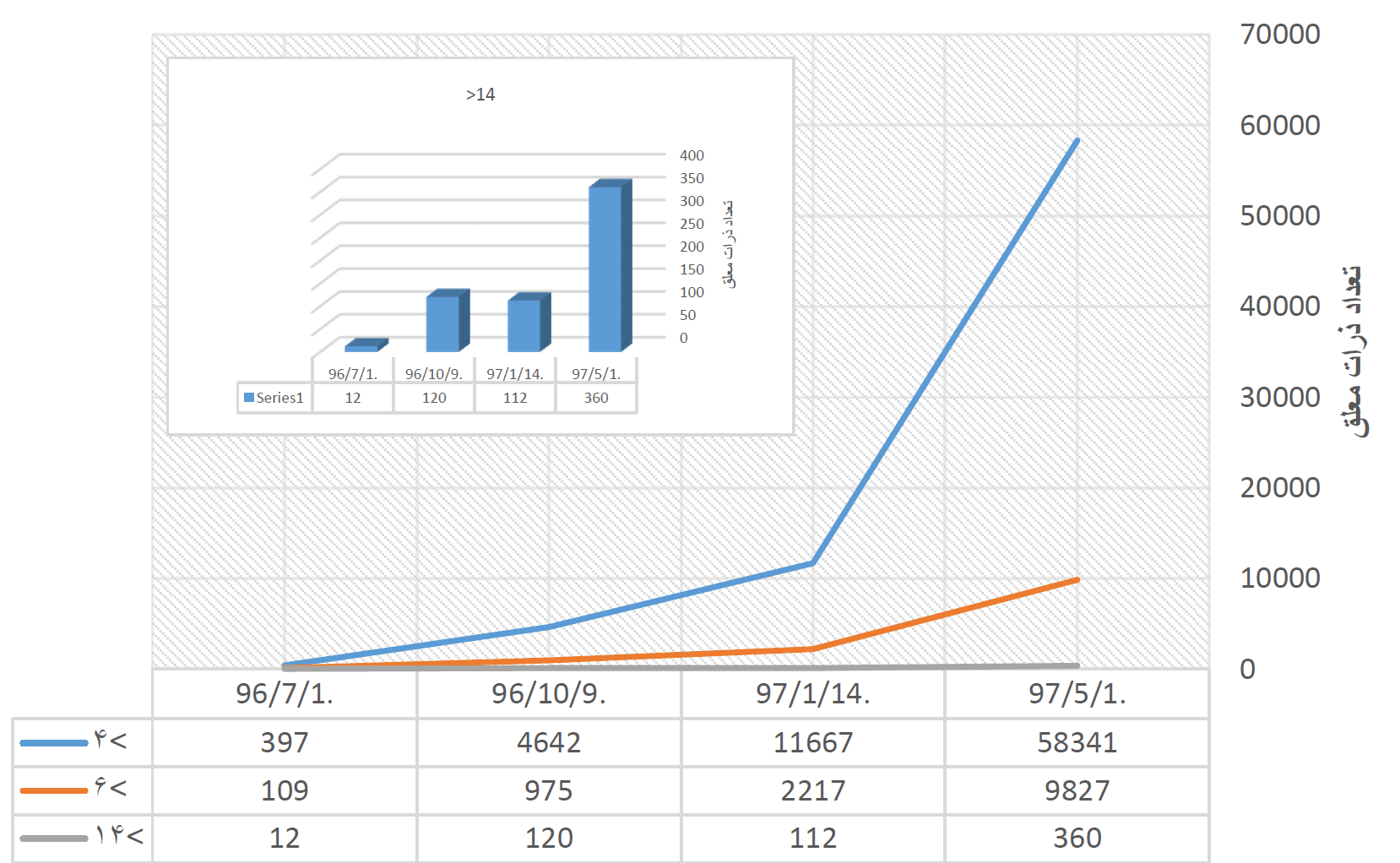

آنالیز روغن :

در جایی که سیستم های هیدرولیک وجود دارند یکی از بهترین پایش هایی که می توان روی تجهیزات انجام داد پایش روغن است. پایش روغن بر اساس پارامترهایی انجام می شود که کیفیت روغن وسطح آلاینده های موجود در آن را نشان میدهد. آنالیز روغن های مورد استفاده در مجتمع تولیدی صنعتی آلومینات یکی دیگر از مهمترین اموری است که توسط بخش نگهداری و تعمیرات انجام می شود و این مهم دارای برنامه زمانبندی خاصی می باشد.

کیفیت روغن از لحاظ عدد ویسکوزیته ، میزان آب در روغن ، عدد اسیدیته و .. انجام میشود و سطح آلاینده ها شامل شناسایی عناصر موجود(معمولا 19 عنصر) و تعداد ذرات و مش بندی سایز صورت میگیرد که هر یک میتواند در تحلیل آنالیز روغن مفهوم خاص داشته باشد و مستلزم اقدام خاص تعمیراتی باشد. اکشن های تعمیراتی بر اساس گزارشات و دنبال کردن ترند هم حائز اهمیت اند.

لازم به ذکر است که کلیه فعالیتی های فوق الذکر که توسط بخش نگهداری و تعمیرات آلومینات انجام می گردد قابل ارائه به دیگر مراکز تولیدی و صنعتی می باشد، به عبارت دیگر بخش نگهداری و تعمیرات آلومینات این آمادگی را چه از نظر نیروی انسانی و چه از نظر تجهیزات دارد که تمامی تست ها و بازرسی های فوق را به دیگر سازمانها و مراکز تولیدی و صنعتی ارائه نماید.